Токарно-фрезерные работы

Одним из видов деятельности завода Энергосберегающие технологии являются Токарно-фрезерные работы. Токарная обработка металла и фрезерование -это одно из основных направлений производства нашего завода. Токарные работы производятся на обрабатывающих центрах последнего поколения. Мы проводим токарные работы почти на всех видах металлов и сплавов, таких как:

- нержавейка

- алюминий

- медь

- бронза

- латунь

- титан

- инструментальные стали

Обычно после токарных работ деталь требует:

- фрезеровки

- слесарной обработки

- иногда требуется проведение термообработки.

Все эти виды работ, проводятся на самом современном токарном и фрезерном оборудовании в соответствии с вашими чертежами. ЧПУ станки последнего поколения, с применением самого современного инструмента, позволяют получить детали достойного качества и отличного внешнего вида. Высокоскоростное фрезерование алюминиевых сплавов и фрезеровка цветных металлов, позволяют получить прекрасные внешние данные детали без дополнительной финишной обработки.

Мы проводим фрезерование инструментальной стали твердостью до 40-42 единиц, фрезеровка такого плана проводится тогда, когда термообработка после изготовления детали нежелательна.

Постоянный пооперационный контроль качества не позволяет бракованной детали попасть к потребителю. Завод имеет достаточно мощный инструментальный участок, который дает возможность производить оснастку (штампы, пресс-формы литьевые) для серийного производства, а так же выполнять мелкосерийные заказы любой сложности. Также наше оборудование обеспечивает все производство кондукторами для слесарных, расточных, фрезерных и сварочных операций.

В своей деятельности мы используем станки следующих моделей:

- Токарные станки LEADWEEL Т-6 и Т-7

Многофункциональный токарный станок с наклонной станиной и направляющими качения. Предназначен для обработки широкой номенклатуры материалов. Диаметр точения до 450 мм.

- Фрезерные станки LEADWEEL V-20, V-30 V-40

Вертикально-фрезерные станки используются для фрезерования уступов, плоскостей и криволинейных поверхностей, и, также, для обработки отверстий концевым и расточным инструментом. Дополнительные 4ая и 5ая управляемые оси позволяют обрабатывать корпусные детали за 1 установку с нескольких сторон.

Серия станков V компании Leadwell - это вертикально-фрезерные станки широкого применения с направляющими качения. Размер стола до 2100*1000мм. Могут использоваться для обработки всех групп материалов.

Лазерная резка

Завод Энергосберегающие технологии предоставляет услуги по лазерному раскрою листового метал на оборудовании японской фирмы Amada.

Лазерный станок Amada – наше надежное высококачественное оборудование. В основе технологии лазерной резки на этом оборудовании лежит воздействие лазерного луча (с высокой интенсивностью) на поверхность детали, которая обрабатывается. Луч лазера, позиционируемый станком, мгновенно перемещается по заданной траектории чертежа, выжигая металл по атомам.

Лазерный станок Amada используемый на нашем производстве выводит стандарты точности и скорости на качественно новый уровень, обеспечивая исключительную точность, высокое качество, надежность, долговечность и безопасность нашей продукции.

Характеристики станка Amada:

- Производительность оборудования обеспечивает массовое производство.

Максимальные размеры листа, размещаемого на платформе - 1500х3000 (мм)

- Толщина разрезаемого материала: до 12мм (сталь), до 4 мм (нерж. сталь)

- Траектория перемещения "лазера" определяется компьютером, что позволяет "вырезать" детали любой сложности, при этом "раскладка" деталей на листе оптимально производится компьютером. "Комплекты колец" - размещаются внутри друг друга.

- Возможна резка пластика, оргстекла, дерева и фанеры до 20 мм

- Перфорация труб любыми фасонными отверстиями.

Преимущества лазерной резки

- Лазерная резка позволяет создавать сложные объемные конструкции

- При лазерной резке металла образуется минимальное количество отходов

- Лазерная резка позволяет работать с самыми хрупкими металлами и сплавами, а также с неметаллическими материалами

- Лазерная резка позволяет изготавливать детали с точностью 0,1 мм без рваных краев, облоя и других дефектов

- Лазерная резка металла, лазерная резка фанеры и лазерная резка пластика позволяет как изготовить единичные детали с минимальными временными и материальными затратами, так и запустить массовое производство тех или иных конструкций.

Стоимость работ по лазерной резке рассчитывается индивидуально и зависит от материала, длины контура и его сложности, количества отверстий и габаритов детали или изделия.

- Скорость резания 2-х миллиметровой стали ориентировочно 3 метра/мин.

- Скорость резания 2-х миллиметровой нержавеющей стали 2.5 метра/мин.

- Стоимость одного п. м. 1 мм стали от 17 руб. (резка контура ориентировочно)

- Стоимость одного п. м. 1 мм нержавейка от 21 руб.

(резка контура ориентировочно)

На вырезанных деталях также можно дополнительно заказать любые виды обработок. Например, гибка на листогибе с ЧПУ, слесарная, штамповочная, гальваническая, покрасочная или сварочная обработки. Возможна пристрелка бонок или резьбовых шпилек любых видов и модификаций – выбор по каталогу.

Лазерная резка по сложному контуру на установке "Амада" позволяет сократить сроки подготовки производства, уменьшить затраты на изготовление штампового инструмента, особенно при мелкосерийном производстве, и на поддержание инструмента при изготовлении сложнофасонных деталей.

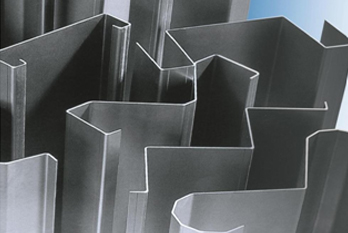

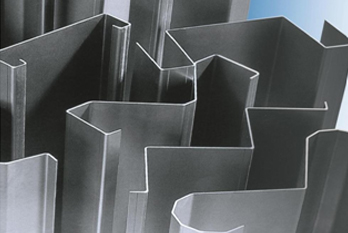

ГИБКА МЕТАЛЛА

Гибка металла с применением современных прессов с ЧПУ управлением, позволяет производить гибочные работы практически любой сложности и на любые углы. Высокая точность гибки металла, дает стабильность и одинаковость согнутых узлов, особенно это важно при дальнейших операциях над деталями, таких как сварка, сборка или покраска. За счет применения широкого ассортимента гибочных станков и инструмента, мы проводим гибку металла от 0,5 мм. до 10 мм. и практически с любым возможным радиусом гиба. Гибка металла имеет ограничение по длине гиба, на нашем заводе проводится, гибка до 3 метров.

- Гибочные работы на листогибах с ЧПУ и полуавтоматических прессах (максимальная длина гиба 3 метра, максимальная толщина 8мм на 1500 мм)

- Гибочные работы на кривошипных прессах.

- Рубка листового металла на гильотине (максимальная длина 3метра, толщина 6 мм)

- Проектировка гибочных штампов и приспособлений.

- Изготовление штампов и приспособлений.

- Изготовление пуансонов-матриц под конкретный заказ при нестандартных гибах.

Также после гибки деталей Вы можете заказать любые виды последующей обработки:

- Сварку всех видов и роботосварку ЧПУ.

- Слесарную обработку всех видов.

- Гальванические покрытия

- Покраска порошковыми или жидкими красителями.

- Сборку узлов или изделий.

Современное оборудование позволяет быстро и эффективно внедрять новые изделия. Станки с ЧПУ обеспечивают полную одинаковость согнутых изделий и позволяют производить гибы на любые, нужные вам углы. При больших партиях деталей небольшого габарита, выгодно проводить гибку на кривошипных прессах. Для этого изготавливаются гибочные штампы под каждую конкретную деталь. Круглосуточный режим производства позволяет добиться высокой скорости производства деталей.

Гибочные станки AMADA

Гибочные инструменты производства компании AMADA

Компания AMADA производит разнообразные высококачественные инструменты для кромкогибочных прессов. Гибочные инструменты разработаны таким образом, что отвечают всем производственным требованиям и успешно подходят для разных конструкции станков. Широкий ассортимент позволяет выбрать гибочный инструмент с любым необходимым профилем. Стандартные гибочные инструменты подходят для использования даже при выполнении сложных операций гибки. Они позволяют добиться эффективного результата и должного качества обработки.

УЧАСТОК СВАРКИ

Также завод Энергосберегающие технологии предлагает широкий спектр услуг в области сварки:

- Сварка полуавтоматами

- Сварка электродная

- Сварка аргоном

- Миг сварка и пайка

- Точечная сварка

- Конденсаторная сварка (пристрелка шпилек, бонок и гаек)

Все виды сварки в нашей фирме производятся с применением самой современной немецкой и японской техники. Сварка алюминия проводится на цифровых TIG установках. Сварка металла производится на полуавтоматах. Сварка металла может быть как силовая, так и декоративная в зависимости от задач. Сварка металла это крепкое и надежное соединение. Визуально сварка аргоном выглядит более презентабельно. Швы при сварке аргоном , получаются настолько чистыми, что они практически не нуждаются в дополнительной зачистке.Так же мы имеем большой опыт по сварке нержавеющей стали. Поэтому сварка нержавейки получается у нас одинаково хорошо как на полуавтоматических установках, так и на аргонной сварке. Мы применяем несколько видов установок аргонной сварки, каждая из которых подбирается для конкретного изделия. На одних установках лучше получается сварка алюминия, на других, сварка нержавейки.

Конденсаторная сварка позволяет быстро и качественно приварить различные метизы к листовому материалу. При этом на обратной стороне металла ничего не видно. Конденсаторная сварка возможна практически на любых металлах. Индивидуальный подход к каждому заказчику. Мы подбираем нужный вид сварки для каждого изделия. В случае надобности изготавливаем кондуктора и приспособления для любых металлоизделий. Так как металлообработка представлена в нашей фирме в широком ассортименте, мы можем решить самые сложные задачи. Возможна последующая токарная, фрезерная или слесарная обработка деталей. За счет применения самых современных сварочных аппаратов мы получаем очень высокое качество сварных швов. Ограничений по металлам практически нет. Варим сталь, алюминий, нержавейку, титан, латунь, медь и многое другое. Роботосварка позволяет получить идеальное качество шва и абсолютную одинаковость деталей. Заказы на роботосварку принимаются от 100 деталей. Заказы на сварку аргоном и сварку полуавтоматом, принимаются в любом количеств

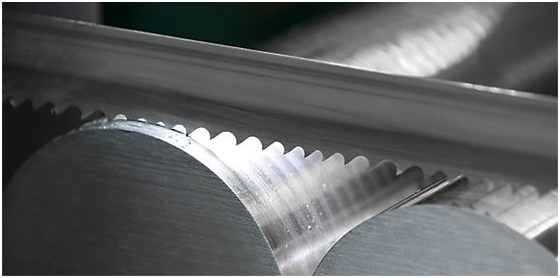

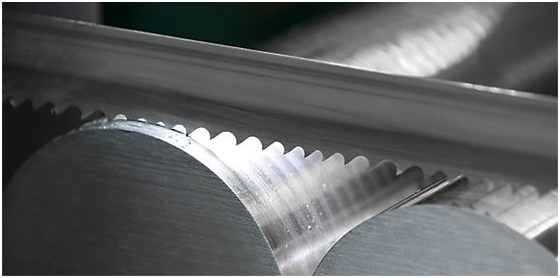

Распиловка пруткового металла

Большое разнообразие методов и способов резки металла объясняется различными требованиями, которые предъявляются к получаемому отрезному оборудованию. Главные из них – это минимальная цена одного реза, производительность, качество поверхности, доступность применения данного оборудования и т.д. В последнее время лидирующее место в мире среди отрезного оборудования по праву занимают ленточнопильные станки. В доле продаж европейских производителей почти девяносто процентов от общего объема отрезных станков занимают именно ленточнопильные. Это обусловлено рядом преимуществ основанных на современных технологиях изготовления ленточных пил.

Имея основу полотна из пружинной стали и зуб из быстрорежущей стали, ленточные пилы способны резать металлы с твердостью до 45 HRC . Кратковременность работы каждого зуба в процессе пиления, нормальное охлаждение и смазывание определяют относительно длительный срок службы пилы. Так для прутка Ф 60мм из углеродистой стали средняя стойкость пилы размером 2700 х 27 х 0,9 из стали М42 составляет почти 5 м2, что примерно равно 1760 резам. Зубья пилы с твердостью 68¸ 69 HRC обладают высокой износостойкостью, что позволяет работать со сравнительно большими скоростями резания. Для углеродистых сталей рекомендуемый диапазон скоростей пилы - 80¸ 100 м/мин, такие скорости обеспечивают производительность 50¸ 75 см2/мин для прутка Ф 100 мм, а для прутка Ф 200 мм она примерно в полтора раза выше. Поэтому ленточнопильные станки оказываются вне конкуренции при массовой распиловке проката больших диаметров. Применение штабельной резки для малых и средних диаметров сокращает время резания в среднем на 30-35%. Для ленточнопильных станков практически нет ограничения по форме профильного проката, т.е. они успешно пилят как сплошной прокат, так и тонкостенный коробчатый.

МАКСИМАЛЬНЫЙ ДИАМЕТР ПРУТКА = 200 мм.

МАКСИМАЛЬНЫЙ ДИАМЕТР ТРУБЫ = 260 мм.

МАКСИМАЛЬНЫЙ РАЗМЕР ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ = 200х280 мм

Холодная штамповка

Холодная штамповка на кривошипных прессах

Изготовим на заказ, с высоким качеством и в короткие сроки, различные металлические изделия, путем штамповки и вырубки на ручном и автоматическом оборудовании. Выполняем холодную штамповку деталей из листового металла толщиной до 5 мм на штампах заказчика. Также возможно изготовление штампов на нашем предприятии. Наша задача - создать весь комплекс услуг связанных с изготовлением изделий, предложить наиболее быстрый и экономичный план работы. Ваша задача - сделать заказ и оплатить его. Мы стараемся уменьшить время и расходы на изготовление детали, узла или изделия. Таки образом, мы добиваемся оптимизации цены и качества штамповки. Работа осуществляется на механических кривошипных и пневматических прессах. Наши специалисты имеют опыт работы с такими материалами как сталь, нержавейка , алюминий, бронза, медь и др.

Самыми частыми заказами в нашей фирме являетсяпроизводство изделий для различных отраслей деятельности (электрощитовые, пожарные шкафы, электро шкафы, информационные терминалы, нестандартное торговое оборудование, корпуса приборов, элементы кровельной безопасности и т.д.)

Координатная пробивка листового металла на прессе с ЧПУ

В настоящий момент, штамповка листового металла методом координатной пробивки, одна из самых распространенных технологий в машиностроении. Детали, изготовленные на координатно-пробивном прессе, обладают высокой прочностью при относительно небольшой массе и отличаются рациональностью форм. Листовая штамповка позволяет получать и сложные по форме тонкостенные детали, и массивные прочные детали, которые не могут быть получены иным способом.

Технология листовой штамповки позволяет:

Технология листовой штамповки позволяет:

- Вырубка отверстий различной формы;

- Формовка углублений в листе металла (пуклевка);

- Пробивка отверстий в тонколистовом металле с разделкой под резьбу;

- Высечка разверток по контуру ;

- Перфорация металла

Покраска

Оборудование швейцарской фирмы GEMA, обеспечивает технологический процесс подготовки металлических поверхностей деталей перед окрашиванием, и окрашивание их порошковыми красками на основе эпоксидных смол, для защиты от коррозии металлоконструкций и изделий, находящихся в различных условиях эксплуатации.

Покрытия, полученные методом электростатического распыления с последующим высокотемпературным оплавлением, имеют ряд преимуществ перед другими видами покрытий:

- покрытия обладают хорошей адгезией к металлу, высокой твердостью и эластичностью, жаростойкостью;

- химическистойкие по отношению к агрессивной среде (кислоты, растворы, все виды масел, газы, растворители);

- высокие электроизоляционные свойства;

- не изменяют механических свойств материала;

- длительный срок эксплуатации деталей и узлов с данным покрытием;

- более низкая стоимость по сравнению с другими видами защитных покрытий.

- Декоративно-защитные покрытия на основе эпоксиднопорошковых композиций, практически полностью защищают металлические конструкции и детали от коррозии.

Технические данные:

- габариты окрашиваемой поверхности детали (узла) 1250х2000х800 мм

- толщина слоя 150 мкм

- ориентировочный расход краски на м2 - 250 г

- ориентировочная стоимость покраски, включая краску 6 у.е. за м2